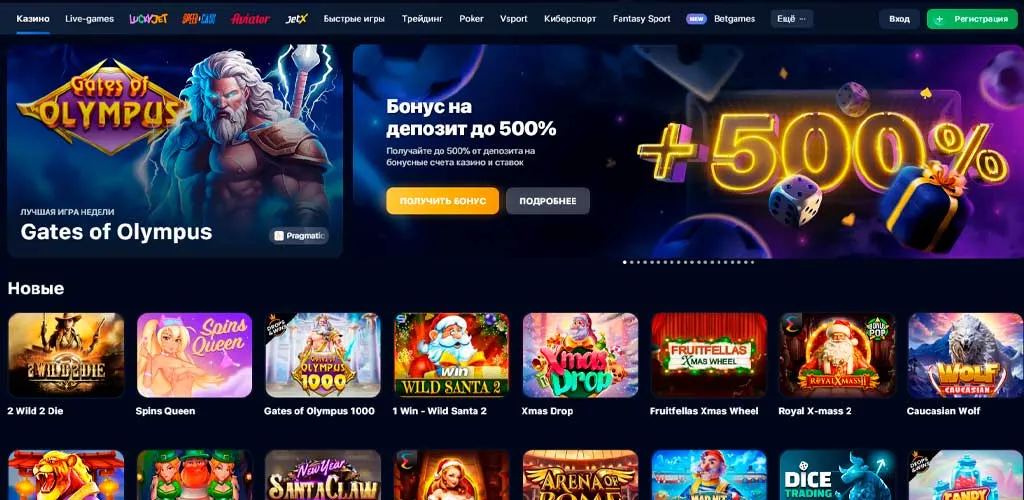

1Win казино — полностью легальное виртуальное казино, официальный портал который был запущен в ноябре 2023 года. 1вин казино стремится удовлетворить потребности каждого игрока, предлагая широкий спектр преимуществ, включая щедрые бонусы, привлекательные рекламные акции и безопасные методы ввода и вывода средств. Дизайн официального сайта создан с учетом красочности и минимализма, при этом не отвлекая игрока от наслаждения игрой в слоты.

Как использовать зеркало 1Win казино

1Win обладает необходимой лицензией, что гарантирует игрокам надежность и защиту от мошенничества. Очень важным преимуществом является использование 1Вин зеркала, которое создается для обхода блокировок и обеспечения постоянного доступа к онлайн-казино.

Зеркало полностью повторяет функционал и дизайн официального сайта, обеспечивая игрокам удобство и беспрепятственный доступ к азартным развлечениям.

Актуальные рабочие зеркала всегда доступны на веб-сайте данной игровой платформы, а именно в верхней части страницы. Для непрерывного входа в «1Win казино» необходимо перейти на стартовую страницу и нажать по кнопке «Перейти». Руководство и администрация этой платформы всегда обновляет актуальную информацию, чтобы обеспечить своим клиентам легкий и безопасный доступ к их любимым игровым автоматам, минуя возможные проблемные моменты по поиску и активации гемблинговой платформы. Также использовать различное программное обеспечение и сервисы VPN — не нужно. Достаточно будет просто выполнить вышеуказанные действия и пройти процесс авторизации.